Rozwój narzędzi do obsługi procesów magazynowych w ramach systemu SAP ERP do tej pory był powiązany z rozwojem modułu SAP WM, który doskonale wpisuje się w oczekiwania klientów w zakresie magazynowania.

Jednak wraz ze zmianą podejścia do biznesu przez duże sieci dystrybucyjne okazało się niestety, że to sprawdzone rozwiązanie nie wszystkim wystarcza i w dużych firmach realizacja stawianych wymagań jest możliwa jedynie poprzez dodatkowy dewelopment. Można powiedzieć, że dewelopment to jest coś, z czym SAP żyje na co dzień. Jednak wieloletnie doświadczenia uczą, że wszystko to, co można zrobić za pomocą konfiguracji standardowych narzędzi, jest znacznie lepsze. Przede wszystkim jest sprawdzone i wspierane przez producenta, co niesie ze sobą dużą wartość dodaną.

Jak zatem duże firmy zajmujące się dystrybucją swoich i nie tylko swoich produktów mogą efektywnie realizować procesy magazynowe w nowych, wymagających czasach, a równocześnie samemu nie rozwijać dostarczonego oprogramowania?

Odpowiedzią na to pytanie jest stosunkowo nowe, ale coraz bardziej popularne na światowym rynku rozwiązanie SAP EWM. Rozszyfrowując skrót oznaczający rozszerzoną gospodarkę magazynową (Extended Warehouse Management), możemy się łatwo domyślić, że nie jest to proste narzędzie w układzie opisywanym wyżej jako WM. To rozwiązanie pozwalające dużym organizacjom na kompleksowe zarządzanie magazynem wraz z dodatkowymi usługami, tak aby dostarczać sprawnie i spełniać oczekiwania klientów.

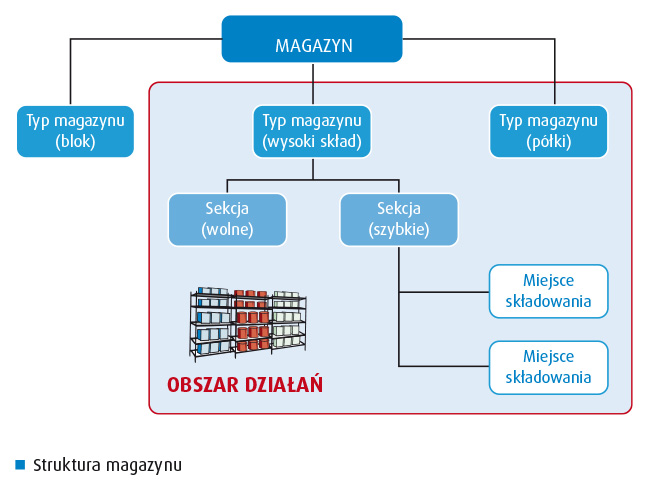

Struktura magazynu

Mówiąc struktura magazynu, myślimy zwykle o tym, jak fizycznie zaplanować układ magazynu i jak go odzwierciedlić w systemie. Jednak to nie wystarcza. Należy także pomyśleć, w jaki sposób będziemy w ramach grup operacji takich jak przyjęcie, wydanie, uzupełnianie itp. pracować. Poprzez zbudowanie obszarów aktywności możemy zarządzać skutecznie pracą, koncentrując się na aktywnościach pracowników magazynu, a także na posiadanych przez nich kwalifikacjach oraz sprzęcie wykorzystywanym do wykonania pracy.

W każdej z aktywności wykonywane czynności mogą odbywać się na innym obszarze działania. Oznacza to, że zupełnie inaczej mogą przebiegać procesy rozmieszczania oraz procesy wydania. Można by rzec, że i tak są one rozłączne, jednak z punktu widzenia struktury mogą wyglądać inaczej i niekoniecznie się przenikać. Dlatego też obszary działania mogą swobodnie definiować obszary w magazynie, dla których przeznaczamy zasoby konieczne do realizacji zadań. Ponieważ często z wielu powodów definiuje się wiele typów magazynu (miejsc o podobnej charakterystyce), to poprzez odpowiednie zdefiniowanie obszarów działania możemy działać w poprzek tych typów, nie biorąc ich, najoględniej mówiąc, pod uwagę.

Dla biznesu nie jest ważne, jak systemowo został zdefiniowany nasz magazyn, aby zrealizować pewne założenia techniczne. Ważne jest to, jak poprzez te struktury magazynowe, czysto systemowe, działać bez szkody dla wykonywanych operacji.

Z punktu widzenia prowadzenia magazynu nie interesuje nas, czy coś jest w składzie A też B. Ważne jest to, czy dany produkt można wydać, czy nie. Dlatego też SAP EWM całkowicie zmienia podejście do definiowanej struktury znanej z modułów MM i WM. Tutaj ważna jest praca z zapasami i miejscami, gdzie się one znajdują, a nie to, czy z punktu widzenia innych modułów znajdują się we wcześniej wspomnianych składach.

Zadanie czy zlecenie

Każda operacja magazynowa powinna być realizowana poprzez zadanie wykonywane przez zasób magazynowy. Operacje magazynowe czy już same zadania powinny być grupowane w zlecenia magazynowe. Pracownik lub inny zasób magazynowy powinien otrzymywać zadania tak, aby móc je realizować optymalnie.

W procesach magazynowych typu Single Order Picking czy też Multi Order Picking te same zadania są inaczej grupowane. Jednocześnie należy wziąć pod uwagę zasoby i sprzęt, który jest do dyspozycji. Tym samym inaczej zdefiniujemy zlecenia dla jednego pracownika obsługującego jednego kluczowego pod względem operacji i obrotu klienta, a inaczej wielu klientów sortowanych później w strefie pakowania. Dodatkowo grupowanie zadań w zlecenia ze względu na objętość czy też maksymalną wagę pozwala na optymalne przygotowanie ich dla pracownika, a także z punktu widzenia kolejnych kroków procesu.

Proces czy magazyn

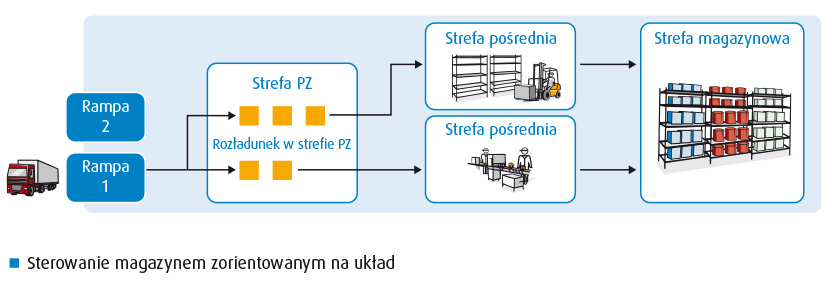

Planując prace w magazynie, niezależnie od tego, czy chcemy je realizować w systemie, czy też budujemy lub optymalizujemy działania magazynowe, zawsze zastanawiamy się, w jaki sposób podzielić procesy, jak równomiernie rozłożyć pracę, jak panować nad całością posiadanych zasobów, jednocześnie korzystając ze struktury magazynu, tak aby towar optymalnie i szybko rozmieścić lub pobrać. Przy tej okazji zawsze stawiamy sobie pytanie, co jest ważniejsze, na co położyć nacisk przy projektowaniu. Jednak nie zawsze za pomocą narzędzi informatycznych daje się zrealizować wszystko to, co zaplanowaliśmy.

Możliwości tradycyjnego rozwiązania SAP WM niestety kończą się na utworzeniu zlecenia przeniesienia z miejsca źródłowego do miejsca docelowego. Podobnie jest w systemach innych dostawców oprogramowania. Jednak w prawdziwym magazynie pracujemy na różnych strukturach magazynowych, mamy do dyspozycji różne środki transportu i wreszcie różne zasoby ludzkie do ich realizacji. W sukurs tym wyzwaniom przychodzi SAP EWM, który pozwala na wielostopniową realizację procesów, uwzględniając przy tym także strukturę magazynową. Nie musimy już decydować się na jedną z metod realizacji naszego zamysłu, możemy korzystać z obydwu.

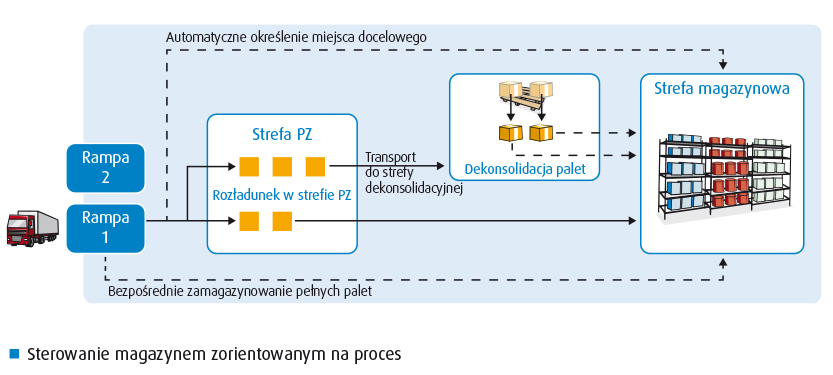

Po pierwsze SAP EWM, pracując na jednostkach obsługi (HU), rozpoznaje, czy chodzi o palety homogeniczne, czy też miksowane produkty na jednej palecie. Na tej podstawie pozwala na realizację procesu, który już od tego momentu może iść wielotorowo. W przypadku palet homogenicznych mogą one bezpośrednio ze strefy przyjęć zostać dostarczone do docelowych miejsc składowania. Jednak co zrobić w przypadku, gdy pomiędzy strefą przyjęć a miejscem docelowym mamy miejsca buforowe przed regałem, wynikające z tego, że proces musi być realizowany przez co najmniej dwa zasoby w postaci różnych wózków widłowych.

Zwykły „widlak” łatwo może pobrać paletę ze strefy przyjęć, zawieźć przed regał wysokiego składowania i odstawić na miejscu buforowym. Jednak już nie wstawi jej na wysoki regał, gdyż nie ma takich możliwości, a poza tym jest to niedozwolone ze względów bezpieczeństwa. Drugie zadanie musi być zrealizowane przez wózek wysokiego składowania, np. korzystający z pętli indukcyjnej, tak aby bezpiecznie i szybko umieścić paletę na miejscu docelowym. Już w tym prostym przypadku mamy co najmniej trzy zadania, realizowane przez trzy różne zasoby magazynowe. Pierwszy rozładowuje, drugi przewozi na miejsce buforowe, trzeci umieszcza w miejscu docelowym.

W ramach standardowych procesów SAP EWM każda z tych czynności to osobne zadanie, przy czym każde kolejne wynika z poprzedniego. Wcześniej wspomniana jednostka obsługi z miksowanym towarem zupełnie inaczej będzie się zachowywała ze względu na proces i dostępną strukturę magazynu. W tym przypadku HU rozładowana w strefie rozładunkowej nie trafia bezpośrednio do miejsca składowania, a jedynie do strefy dekonsolidacyjnej, w której powinna być rozsortowana na mniejsze części, a następnie dostarczona do stref docelowych. Dopiero na samym końcu mamy do czynienia z typowym rozmieszczaniem, tj. umieszczaniem produktów w miejscach docelowych. Po drodze mamy wiele innych procesów czy też realizowanych zadań wynikających ze struktury magazynu.

Tego typu procesy to standard SAP EWM, to znaczy standard, w którym procesy możemy realizować wielostopniowo i w każdym z nich definiować sposób wykonania przez określone zasoby. Nie mamy już jednego zlecenia przeniesienia znanego z WM, ale wiele zadań przeznaczonych dla określonych zasobów.

Pracuj zasobami

Wspomniane wcześniej zadania mogą być realizowane w magazynie za pomocą szeregu różnych zasobów, przy czym nie każdy zasób może realizować określone zadanie. Jak wspominano wcześniej, może to wynikać nie tylko z wymogów bezpieczeństwa, ale także z tego, że niektóre z zasobów nie mają możliwości realizacji tych zadań. Dlatego też wszystkie zasoby w SAP EWM powinny być zdefiniowane. Dotyczy to zasobów ludzkich, ale także zasobów w postaci wózków itp. Pracownik, logując się na terminalu, nie tylko loguje swojego użytkownika gotowego do pracy, ale także wybiera (lub może być mu przypisany automatycznie) zasób, którym będzie się posługiwał w danym dniu w celu realizacji zadań. Zasoby są połączone w hierarchiczne kolejki, zatem możemy być pewni, że zadania magazynowe będą przydzielane nie tylko z jednej kolejki magazynowej, ale z wielu, przy czym każda z nich może być definiowana hierarchicznie z wykorzystaniem priorytetów.

Realizacja zadań magazynowych wymaga także kontroli, tak aby odpowiednio motywować pracowników, a także wyznaczać im na tej podstawie cele. Rozwiązanie Labor Management pozwala na monitorowanie pracy pracowników oraz definiowanie norm i ich porównywanie z rzeczywistą realizacją. Tym sposobem oprócz kontroli możemy reagować odpowiednio szybko na powstające problemy i w przypadku powtarzających się zdarzeń np. redefiniować procesy lub przydzielić do realizcji zadań dodatkowe/inne zasoby.

Rozwiązanie Labor Management pozwala także na planowanie pracy, a nie tylko na jej mierzenie i wyznaczanie. Korzystając z dostępnych w systemie narzędzi oraz utworzonych dokumentów, możemy ławo określić, ile poszczególnych zadań będziemy mieli w jakich strefach magazynowych. Biorąc pod uwagę zarówno założone czasy realizacji, jak i rzeczywiste czasy wynikające ze zrealizowanych zadań, możemy łatwo określić i zaplanować, jakie zasoby będą potrzebne w określonych strefach magazynu.

Definiuj i grupuj zadania

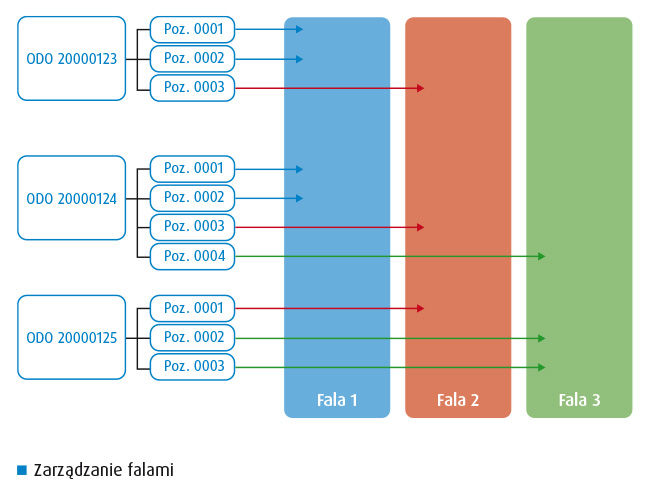

Podczas pracy z wydaniami często pojawia się problem, jak równomiernie rozłożyć pracę w magazynie i przede wszystkim skorelować ją z oczekiwaniami klientów, a raczej z wpływającymi zleceniami sprzedaży, które wprost przekładają się na realizację dostaw w magazynie. Z poprzednich wersji systemu SAP znane są użytkownikom pojęcia fal dostaw. Jako że to rozwiązanie dobrze sprawdzało się w zarządzaniu magazynem, zostało ono również przeniesione do SAP EWM, oczywiście po unowocześnieniu.

Poprzez technikę warunków, znaną już chociażby z wydruków, możemy w łatwy sposób zbudować matrycę tworzenia, przetwarzania i uwalniania fali. Możemy ją uzależnić zarówno od poszczególnych tras, jak też sposobów pobierania. Nie ma sensu zaczynać pracy w magazynie od zbierania pełnych palet, bo wydaje się, że z punktu widzenia magazynowego takie pozycje są najłatwiejsze do wykonania. O wiele trudniejsze są pozycje, które należy kompletować, przepakować, a także „ulepszyć” w procesie Value Add Services (VAS). Takie pozycje warto wcześniej przypisać do fali i generować rozpoczęcie zbierania o wiele wcześniej.

Zarządzanie falami dysponuje także funkcjonalnością blokowania dodania pozycji do fali (cut off), tak aby jednoznacznie pozycje złożone do realizacji przekładać na kolejny dzień.

Usługi dodatkowe

Praca w magazynie w obecnym świecie to nie tylko proste wydania lub przyjęcia. To także dodatkowe usługi realizowane przez magazyn po to, aby w pełni zadowolić klienta końcowego. To także budowanie dodatkowych zestawów sprzedażowych podczas realizacji procesu magazynowego. Łatwo sobie wyobrazić, że klient końcowy kupujący produkt może od nas wymagać także dodatkowych pozycji, które powinny być dostarczone wraz z zamówionym produktem. Realizacja tych zadań opiera się na wcześniej przygotowanych instrukcjach, podobnych do zlecenia produkcyjnego, w których to instrukcjach pracownik otrzymuje proste czynności do wykonania. Czynności oczywiście powinny być i są mierzone i rejestrowane jako kolejne zadania magazynowe.

Poza tym miejsce pracy pracownika jest definiowane jako stanowisko robocze z własnymi miejscami składowania, po to aby wiedzieć, dokąd i skąd dostarczyć produkty, a także gdzie są one magazynowane. Proces znów – podobnie jak opisano wcześniej – jest wielostopniowy, definiowany i rozdzielany na poszczególne zasoby. Operacje wykonywane na stanowiskach roboczych podczas wymienionych wyżej czynności generują koszty, które mogą być księgowane podobnie jak w przypadku znanych z SAP ERP zleceń. Dodatkowym atutem takiego działania jest możliwość wcześniejszego przygotowywania zestawów na podstawie prognoz sprzedaży, a w przypadku konieczności posiadania składników także możliwość „rozmontowania” zestawów, tak aby mieć je w razie czego dostępne do sprzedaży lub produkcji.

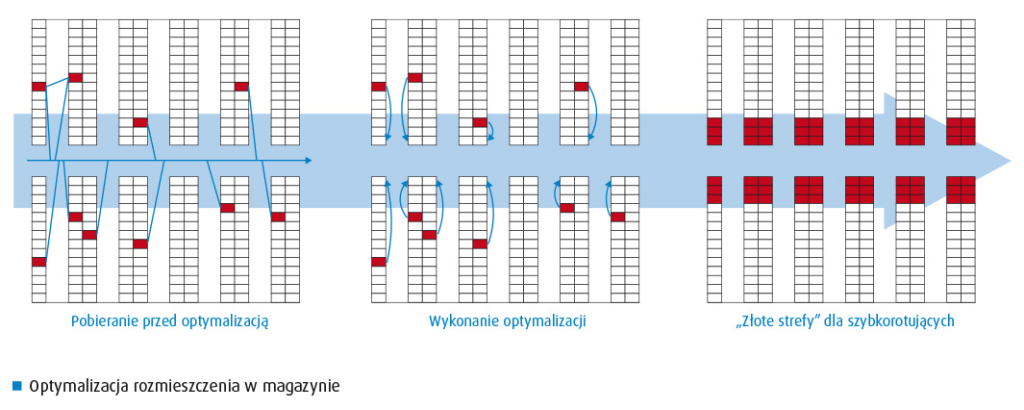

Optymalizuj magazyn

Wiele razy każdy logistyk zastanawiał się, gdzie leżą pieniądze w magazynie i jak po nie sięgnąć. Można rzec, że pieniądze to zapas produktów, ale jak sięgnąć po ten zapas? Wydać na produkcję, sprzedać klientom…

Nie jest takie oczywiste, gdyż podczas operacji magazynowych można na tym dodatkowo nieźle zarobić. Jak? Optymalizując magazyn. Wiadomo, że produkty mają swoją sezonowość i określony cykl życia. A gdyby te informacje o produktach, wagach, objętościach zestawić z danymi historycznymi oraz prognozami sprzedaży? Na końcu otrzymalibyśmy zestawienie, co jest zaplanowane do sprzedaży i w jakich wolumenach. Dlaczego tego nie wykorzystać i zoptymalizować magazynu tak, aby produkty szybko rotujące były rozmieszczone jak najbliżej czoła regałów i jak najlepiej dostępne?

Standardowo musielibyśmy do tego wykorzystać zewnętrzne narzędzia i później generować do nich odpowiednie zlecenia magazynowe. Ale nie w rozszerzonej gospodarce magazynowej SAP. Funkcjonalność slottingu zrobi to za nas, proponując nowe strefy odkładcze, sekcje, strategie oraz wielkości uzupełnienia z magazynu rezerwowego. Na koniec zaproponuje zadania magazynowe do wykonania przez pracowników, aby sprawnie i szybko dokonać reorganizacji magazynu i być gotowym na nowe, przyszłe wyzwania. Przeorganizowanie magazynu może tym prostym, choć algorytmicznie złożonym sposobem przełożyć się na milionowe oszczędności na pracy pracowników. To kolejny sposób, by znów być przed konkurencją nie tylko kosztowo, ale także pod względem szybkości wykonywania operacji.

SAP Material Flow System

Coraz częściej w magazynach wykorzystuje się wszelkiego rodzaju techniki przenośnikowe. Właściwie można powiedzieć, że stały się one standardem. Jeśli korzystamy chociażby z procesu dekonsolidacji palet niehomogenicznych, na końcu uzyskujemy pojemniki, które powinny być przetransportowane do miejsc docelowych ręcznie bądź automatyką magazynową.

Jeśli korzystaliśmy z automatyki magazynowej w SAP WM, konieczne było wykonanie szeregu interfejsów po to, aby móc pozasystemowo dokonywać wymienionych wyżej przesunięć. W SAP EWM poprzez wdrożenie Material Flow System możemy bezproblemowo połączyć nasze narzędzie bezpośrednio z inteligentnym sterownikiem PLC, tak aby bez żadnego narzędzia pośredniego sterować jego pracą. Dodatkowo w monitorze magazynu, rozwiązaniu standardowym, możemy śledzić tę współpracę poprzez analizę telegramów wysyłanych i odbieranych czy poprzez ich wykonania.

Zarządzanie placem

Procesy magazynowe nie dotyczą jedynie tego, co się dzieje w samym magazynie. Odpowiednie planowanie i wykorzystanie placu, ramp itp. pozwala na równomierne rozłożenie pracy, a także na panowanie nad tym, co dzieje się wokół magazynu. Rozwiązanie do zarządzania placem nie skupia się tylko na tym, co ma być dowiezione lub odebrane i kiedy. Pozwala na rejestrowanie przybyłych środków komunikacji, przydzielanie ramp itp. Umożliwia także wyzwalanie pracy dla magazynierów i przydzielenie odpowiednich zasobów, np. do procesu rozładunku auta. Tak jak w przypadku pracy magazynu, każdy ruch na placu może być rejestrowany i obsługiwany przez SP EWM.

Dodatkowo integracja z portalem pozwala na skorelowanie pracy naszego magazynu z tym, co robią dostawcy lub klienci, gdyż mogą oni mieć bezpośredni wgląd w obłożenie ramp, a nawet awizować się, przypisując własne transporty do naszych zasobów. Tym sposobem jesteśmy lepiej poinformowani i lepiej planujemy zasoby.

Trochę technologii

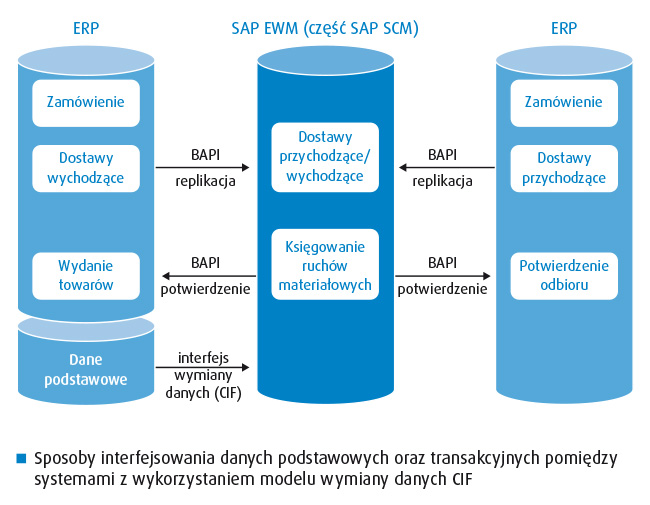

Każdy system magazynowy powinien być skonstruowany w ten sposób, aby nie był zakłócany przez inne moduły systemowe, a także tak, aby sam tych modułów nie zakłócał. Wiele przedsiębiorstw, wdrażając systemy magazynowe, często kierowało się zasadą zdecentralizowanego magazynu, najczęściej posadowionego na innym serwerze, systemie. Tą drogą, traktując ją jako dobrą praktykę, idzie także system SAP EWM będący częścią SAP SCM.

System, który powinien być niezależny, transparentny oraz elastyczny, nie może być przedmiotem obciążenia przez inne obszary. Jest to na tyle istotne, że od logistyki magazynowej wymaga się wysokiej dostępności i coraz szybszej realizacji zadań. Dlatego też taki system, choć zintegrowany, mimo wszystko powinien być odseparowany od innych obszarów, tak aby swobodnie realizować to, co „inni” mu zlecają.

Integracja pomiędzy SAP ERP a SAP EWM odbywa się w oparciu o znany już wcześniej interfejs replikacji BAPI oraz znany z systemów SAP SCM model wymiany danych podstawowych CIF (Core Interface). Interfejs zakłada wymianę danych podstawowych, to jest materiałów, dostawców czy też odbiorców. Schemat poniżej obrazuje sposoby interfejsowania danych podstawowych oraz transakcyjnych pomiędzy systemami.

SAP EWM – podstawowe korzyści

Praca z SAP Extended Warehouse Management to wyższa wydajność gospodarki magazynowej, wynikająca z większej przejrzystości i dokładności procesów. Elastyczność i skalowalność rozwiązania pozwala osiągnąć wyższy poziom obsługi klienta i osiągnąć znaczną redukcję kosztów składowania. SAP EWM jako integralna część platformy do realizacji łańcucha dostaw, zintegrowanej z innymi obszarami biznesowymi firmy, to mocne narzędzie w walce konkurencyjnej o klienta.