Od ISO do doskonałości w działaniu

Jednym z zadań rozwiązania SAP QM (Quality Management) jest dostarczenie narzędzi, które pozwolą spełnić kryteria jakości określone w normach rodziny ISO 9000, uchodzących za podstawę współczesnych systemów zarządzania jakością. Normy te dotyczą zarówno metod wprowadzania, doskonalenia, jak i kontrolowania systemu zarządzania jakością.

Narzędzia do zarządzania jakością najczęściej są wdrażane w przedsiębiorstwach, w których ze względu na rodzaj prowadzonej działalności zapewnienie wysokiej jakości produkowanych wyrobów bądź też świadczonych usług ma charakter priorytetowy. Można tu wymienić na przykład branżę automotive, sektor spożywczy, farmaceutyczny, kosmetyczny, branżę lotniczą, paliwową czy generalnie sektor chemiczny.

Jednak wsparcie SAP QM wychodzi znacznie poza wspomaganie spełniania formalnych standardów i norm. Wdrożenie SAP QM sprawia, że działania związane z jakością – dotychczas często nieskoordynowane i rozproszone w różnych działach firmy – tworzą jeden spójny i zintegrowany proces, którego celem jest stałe dążenie do ulepszania procesów logistycznych przedsiębiorstwa.

Quality Management – nie tylko w SAP QM

Istotną cechą SAP QM jest jego silna integracja z innymi obszarami systemu SAP, co wprost przekłada się na wysoką efektywność rozwiązania.

Gdzie dokładniej mamy do czynienia z narzędziami QM w SAP? Praktycznie rzecz biorąc, we wszystkich fazach cyklu życia produktu – od planowania procesów i produktów począwszy, poprzez zaopatrzenie i wytwarzanie, na sprzedaży i dystrybucji oraz serwisie skończywszy.

Należy podkreślić, że zadania będące domeną kontroli jakości nie zostały skupione wyłącznie w samym module QM – zostały one ulokowane w różnych obszarach SAP, dzięki czemu ich realizacja możliwa jest w wielu (powiązanych z logistyką) miejscach w systemie.

Oczywista staje się więc integracja zarządzania jakością z takimi obszarami SAP, jak gospodarka materiałowa (MM), sprzedaż i dystrybucja (SD), planowanie produkcji (PP) czy też gospodarka remontowa (PM). Co więcej, w połączeniu z rozwiązaniami kontrolingowymi (CO) możliwa jest rejestracja kosztów bezpośrednio powiązanych z działaniami QM.

Zasadniczą zaletą tej integracji jest zapobieganie problemom wynikającym z błędnego przekazywania danych między użytkownikami systemu oraz dublowaniu wpisów. Ponadto umożliwia ona bezpośrednią ingerencję zadań QM w przebiegi procesów realizowanych przez powyżej wspomniane obszary SAP.

Dzięki zapewnieniu silnej integracji narzędzi spora część procesów zarządzania jakością może zostać wykonana automatycznie. Dotyczy to powtarzalnych, a bardzo ważnych czynności. Za przykład może tu posłużyć towarzyszące zatwierdzaniu zlecenia produkcyjnego równoległe tworzenie partii kontrolnej, definiującej specyfikę inspekcji materiału już na poszczególnych etapach jego produkcji.

Jednak w niektórych sytuacjach pełna automatyzacja danego procesu nie jest wymagana bądź też nie jest wskazana. Zachodzi wówczas potrzeba „ręcznego” inicjowania pewnych działań, jak choćby podjęcie decyzji użycia, świadczącej o przydatności partii, czy rejestracja wykrytych podczas kontroli niezgodności i podjęcie odpowiednich akcji korekcyjnych.

Dzięki współpracy z aplikacją SAP Business Workflow możliwe jest niezwłoczne powiadomienie osób odpowiedzialnych za określony proces o wystąpieniu danego zdarzenia i wskazanie właściwych działań.

Dla kogo SAP QM?

Branże, w których zarządzanie jakością ma szczególny priorytet:

- Automotive

- Sektor spożywczy

- Farmacja

- Chemia i kosmetyki

- Sektor paliwowy i rafineryjny

- Przemysł lotniczy

Od planowania do analizy stabilności

Planowanie, kontrola i sterowanie jakością, certyfikaty i zawiadomienia (quality notification, QN), zarządzanie środkami kontroli, analiza stabilności – na takie podstawowe grupy funkcjonalne procesów został podzielony SAP QM. W zależności od potrzeb, firmy decydują się na wdrażanie pełnego zestawu funkcjonalności QM, bądź też uruchamiają wybrane funkcje.

Planowanie jakości przede wszystkim gromadzi dane podstawowe, wśród których najważniejsze to:

- dane podstawowe materiału – w osobnej zakładce określamy, przy jakiego typu procesach gospodarczych i w obecności jakich warunków ma zachodzić kontrola jakości,

- plany kontroli, stanowiące swego rodzaju „przepis” na przeprowadzenie kontroli – definiują jej przebieg, wykonawcę, czas trwania, niezbędne przyrządy,

- stanowiska robocze QM są odpowiedzialne za przeprowadzenie kontroli; podobnie jak w przypadku stanowisk PP czy PM, gromadzą informacje dotyczące harmonogramowania pracy i zdolności produkcyjnych,

- cechy kontrolne – wskazują, które atrybuty materiału należy poddać badaniom, a poprzez dane metody kontroli mówią, w jaki sposób badanie należy przeprowadzić,

- rekord informacyjny danych kontroli jakości – dotyczy zaopatrzenia oraz sprzedaży; gromadzi istotne z punktu widzenia QM parametry wspomagające procesy kontrolne,

- próbki kontroli jakości – zawierają dane określające procedurę oraz plan próbkowania, definiują schemat wyodrębnienia materiału poddawanego procesom kontroli.

Kontrola jakości – to tu zachodzi przetwarzanie powstających automatycznie lub tworzonych ręcznie partii kontrolnych, wybór właściwego danemu materiałowi planu kontroli, wyznaczenie liczebności próbek, a także wydruki dokumentacji warsztatowych.

Tu też następuje dostarczenie wyników kontroli, czemu niejednokrotnie może towarzyszyć rejestracja wykrytych niezgodności lub wad. Podjęcie decyzji użycia, skutkujące księgowaniem materiału (i ewentualnym wskazaniem możliwych działań korygujących) na odpowiedni rodzaj zapasu, kończy proces kontroli.

Sterowanie jakością determinuje wielkość pobieranej do badań próbki, a w przypadku pozytywnych wyników kontroli materiałów od danego dostawcy może skutkować wręcz całkowitym pominięciem kontroli wybranych partii. Definiowany jest tu także sposób rejestracji wyników badań partii kontrolnych.

Istnieje możliwość opracowywania przez użytkownika planów dotyczących profili certyfikatów jakości dla partii kontrolnej, partii materiału czy pozycji dostawy w odniesieniu do konkretnego odbiorcy materiału. Dostępny jest też szereg opcji związanych ze sterowaniem, wysyłką oraz archiwizacją kopii certyfikatów.

Głównym celem zawiadomienia QN jest rejestracja zgłoszenia zaistniałego problemu oraz wyników jego analizy. Dzięki temu narzędziu realizowana jest obsługa działań korygujących oraz monitorowanie czasu ich realizacji. Funkcją Workflow jest niezwłoczne poinformowanie odpowiednich osób o konieczności realizacji zadań przydzielonych im w zawiadomieniu.

Zarządzanie środkami kontroli opiera się głównie na aspektach takich jak planowanie kalibracji urządzeń pomiarowych oraz sterowanie kontrolą w jej obszarze. Tworzone są plany obsługi dla urządzeń, w określonym cyklu generujące zlecenia przeprowadzenia kalibracji danego obiektu.

Proces kończy się podjęciem decyzji użycia – w przypadku pozytywnym – świadczącej o spełnianiu przez urządzenie określonych wymogów i norm.

Analiza stabilności pokazuje, w jaki sposób różne warunki zewnętrzne wpływają na jakość produktu na przestrzeni czasu. Funkcjonalność ta znajduje szczególne zastosowanie w branżach, które są nadzorowane przez specjalne instytucje, a warunki przechowywania produktów danego rodzaju są ściśle określone odpowiednimi przepisami. Dotyczy to w szczególności przemysłu chemicznego i farmaceutycznego, a także branży spożywczej.

Kontrole następują w zdefiniowanych uprzednio odstępach czasu. Analiza stabilności jest przydatna także na etapie tworzenia nowego produktu (przykładowo, by określić jego prawidłowy skład, zapewniając tym samym maksymalny okres przydatności).

Na każdym etapie łańcucha dostaw

Poniżej wskazano główne procesy, w których narzędzia i funkcje SAP QM znajdują praktyczne zastosowanie – na poszczególnych etapach łańcucha dostaw.

Najważniejsze zadania SAP QM w obszarze gospodarki materiałowej to:

- kontrola i zatwierdzenie przyjęcia materiałów od zewnętrznego dostawcy oraz kontrola towarzysząca przesunięciom materiałowym,

- realizacja procesu oceny i wyboru dostawcy,

- monitoring terminów zmiany miejsca składowania partii i terminów przeprowadzania kontroli cyklicznych,

- zarządzanie danymi jakości materiałów oraz jakości dostaw i ewentualne reklamacje.

- W obszarze planowania produkcji z QM spotykamy się w:

- międzyoperacyjnej kontroli jakości oraz kontroli poprodukcyjnej (przy przyjęciu materiałów z produkcji),

- obsłudze kontroli produkcyjnej w dowolnie zdefiniowanych punktach kontroli,

- zarządzaniu częściowymi partiami materiałów, mających nierzadko zróżnicowane parametry jakościowe,

- obsłudze problemów występujących podczas produkcji za pomocą zawiadomienia QN.

- pośród procesów związanych z obszarem SD zarządzanie jakością jest obecne głównie przy:

- akceptacji partii kontrolnej, powstałej przy tworzeniu dostawy wychodzącej; w przypadku jej braku wysyłka towaru zostaje wstrzymana,

- śledzeniu partii już po wysyłce do odbiorcy w celu szybkiej identyfikacji jej parametrów jakościowych,

- generowaniu atestów i certyfikatów jakości załączanych wraz z wysyłanym produktem.

Dzięki współpracy w obszarach PM oraz QM możliwe jest realizowanie procesu kalibracji urządzeń gospodarki remontowej w oparciu o mechanizmy i dane kontroli jakości. Okresowo lub incydentalnie tworzone są zlecenia kalibracji (zlecenia PM), których zatwierdzenie skutkuje powstaniem partii kontrolnej.

W wypadku niezadowolenia klienta z jakości wysłanych mu towarów rejestrowana jest reklamacja, towar zostaje zwrócony, a następnie ponownie poddany badaniom jakościowym. Wszystkie te czynności mogą być zrealizowane za pomocą zawiadomienia QN lub zawiadomienia serwisowego.

QM w akcji

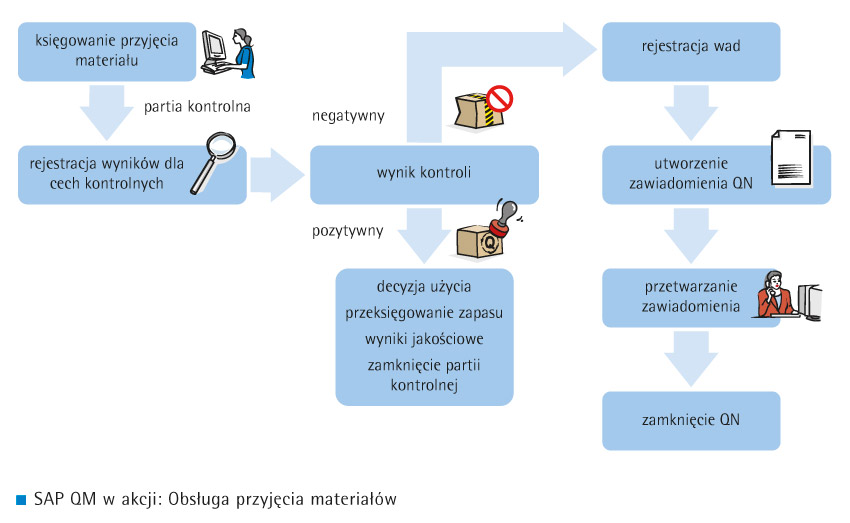

Przykładowy proces kontroli jakości przy przyjęciu materiałów od dostawcy został przedstawiony na schemacie. Warunkiem koniecznym przeprowadzenia kontroli przy przyjęciu materiału jest odpowiednie ustawienie jego danych podstawowych, związanych z zarządzaniem jakością. W szczególności należy uwzględnić, dla jakich procesów kontrola ma obowiązywać. W tym przypadku istotne znaczenie ma aktywacja QM dla procesów związanych z przyjęciami.

Przy odpowiednich ustawieniach, w momencie księgowania dokumentu przyjęcia materiału zostanie automatycznie utworzona partia kontrolna, definiująca specyfikę przeprowadzanej kontroli. W tym samym czasie materiał trafia na zapas kontroli jakości i do momentu podjęcia decyzji dotyczącej jego dalszego wykorzystania zmiana położenia materiału nie jest możliwa.

Partię kontrolną można powiązać z właściwym danemu materiałowi planem kontroli, który z kolei w poszczególnych operacjach gromadzi cechy kontrolne – atrybuty, jakie należy poddać badaniu. Dzięki temu praktycznie od razu można przejść do rejestracji wyników kontroli materiału, w oparciu o przypisane cechy.

W zależności od uzyskanych wyników kontroli materiału, możliwe są dwie drogi dalszego postępowania.

W przypadku gdy badane atrybuty spełniają założone uprzednio kryteria, podejmowana jest pozytywna decyzja użycia, materiał zostaje przeksięgowany na tzw. zapas nieograniczonego wykorzystania. Aktualizowany jest wynik jakości dla partii – ma on bezpośrednie przełożenie na ocenę dostawcy, od którego pochodzi przyjmowany materiał. Następuje zamknięcie partii kontrolnej.

Co dzięki SAP QM?

- Zarządzanie jakością jako spójny, zintegrowany proces

- Podstawa do ulepszeń w doborze dostawców, organizacji produkcji i innych procesów logistycznych

- Niższe koszty zapewnienia jakości

- Zgodność z normami ISO

- Automatyzacja procesów związanych z zarządzaniem jakością

- Spełnienie wymagań standardów i instytucji branżowych

Jeśli uzyskane wyniki kontrolne okażą się niezadowalające, następuje rejestracja wykrytych wad i niezgodności. O niezgodnościach mówimy, gdy partia została zaakceptowana, mimo że cechy kontrolne zostały odrzucone lub wady zapisane, lub też w wypadku przeciwnym – kiedy partia została odrzucona, natomiast wszystkie cechy kontrolne zostały zaakceptowane i nie wykryto żadnych odchyleń.

Wady są wprowadzane w oparciu o zdefiniowane uprzednio kody błędów (dla cech jakościowych) lub bezpośrednio poprzez wpis wartości pomiaru danego atrybutu (w przypadku cech ilościowych). Oczywiście większa liczba wad wykrytych w badanej partii skutkuje niższą oceną jakości partii, a co za tym idzie, dostawcy. Dzięki zunifikowanej strukturze rekordów danych o wadach możliwe jest ich przeniesienie bezpośrednio do zawiadomienia QN, jeszcze na etapie rejestracji błędów.

Zawiadomienie może być tworzone automatycznie albo ręcznie – podczas zapisywania wyników. Po wprowadzeniu negatywnej decyzji użycia materiał trafia na zapas zablokowany – dalsze jego użycie nie jest możliwe. W zawiadomieniu wskazujemy konieczne działania korekcyjne, a także osoby za nie odpowiedzialne. Po potwierdzeniu wykonania prac naprawczych zawiadomienie zostaje zamknięte, materiał zaś może zostać poddany kolejnej kontroli.

Sprawniej i taniej

Funkcjonalności SAP QM gwarantują wszechstronne wspomaganie przez system SAP procesów związanych z jakością w przedsiębiorstwie. Komponent ten może zostać odpowiednio dostosowany do wymagań branżowych oraz specyficznych dla danego przedsiębiorstwa. Umożliwia on wsparcie działalności firmy zarówno na poziomie operacyjnym, jak i podczas planowania strategicznego.

Wdrożenie SAP QM usprawnia cały proces sterowania jakością. Firma otrzymuje narzędzie spinające w całość działania związane z jakością, a realizowane w różnych obszarach. Zarządzanie jakością staje się przez to usystematyzowanym procesem, ze ściśle zdefiniowanymi etapami i czynnościami do wykonania, przypisanymi do konkretnych użytkowników. Silny stopień integracji z innymi obszarami SAP gwarantuje wysoką niezawodność różnorodnych procesów logistycznych.

Automatyzacja wybranych czynności związanych z zarządzaniem jakością pozwala obniżyć koszty zapewnienia i utrzymania odpowiedniego poziomu jakości.

Dzięki SAP QM identyfikacja przyczyn powstawania błędów i braków jest znacznie szybsza i łatwiejsza. Na poziomie operacyjnym pozwala to szybko zareagować na problemy (przykładowo – w razie wykrycia znaczących odchyleń przy produkcji danego komponentu niezwłocznie wstrzymujemy proces, zaprzestając tym samym wytwarzania elementów wadliwych).

SAP QM rejestruje i udostępnia w formie raportów dane dotyczące powstających błędów i braków oraz ich przyczyn. Na podstawie tych raportów menedżerowie odpowiedzialni za jakość i logistykę mogą podejmować decyzje mające wpływ na obniżenie kosztów i usprawnienie procesów logistycznych – na przykład decyzje o zmianie dostawcy surowca czy komponentu, zmianie receptury produktu czy specyfikacji materiałowej, zmianach w marszrucie technologicznej, a nawet o modyfikacji procesu produkcyjnego w organizacji.

Dzięki takiemu zintegrowanemu zarządzaniu jakością firma może więc działać sprawniej, taniej i w zgodzie ze standardami i przepisami właściwymi dla branży.